前回の型取りですが、実は大失敗しましてこんなことになってしまいました!

離型剤が合っていなかったようでシリコン同志が上手く離れず一体化していました。そして中の原型をシリコンを切り裂いて取り出す際に無残に破壊されてしまった次第です。

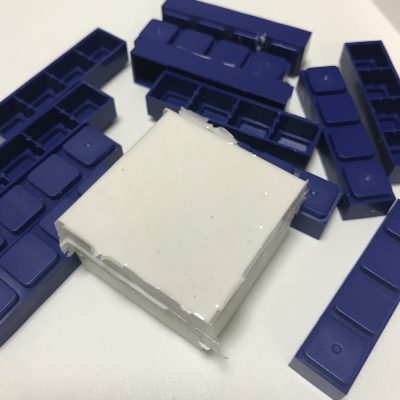

原型を修復し、離型剤を入手し、今回は型取りブロックに変更して再度やり直しです。

型取りブロックで枠を作り油粘土を敷き詰め原型を半分埋めます。

一杯までシリコンを注入。

完全に固まったら枠を取ります。ブロックなので外から簡単に外れます。

前回、ここでシリコンが引っ付いてしまい剥がれずに失敗してしまいました。上手く外れるか緊張します。今度はキレイに剥がれました。専用のシリコン離型剤なので当然ですがやはり嬉しい!

原型を取り出して左右のシリコンを合わせて中にキャスト材を流し込みます。今回は2液性のレジンです。UVレジンはライトを照らすことが出来ないので使えないのです。流し込む際の空気穴が必要なのですがそれはこの後、カッターで溝を掘りました。レジンが固まるまでしっかり待ちます。(私はこの待つというのが結構苦手です。。)

ゴムが中央にしか巻いてなく下から少し漏れ出してましたので上下もしっかり止めた方が良いでしょう。型から抜きました。バリなどもキレイに取りました。まだまだイマイチな出来ですが何度か作れば上手くいきそうな感じです

型取りの手順を追ってみましたがいかがだったでしょうか。型を一度作れば何度でも同じものが複製出来るのですがキレイなものを作ろうとするとそれなりにやはり手間がかかます。量産するにはまだまだ経験やコツを掴む必要がありそうです!

コメント